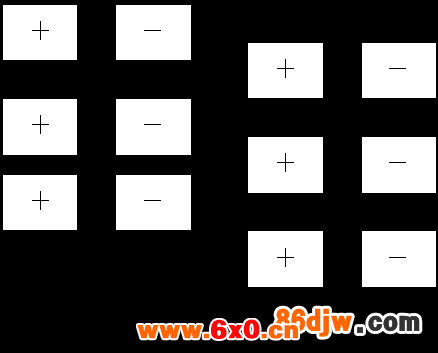

F.测量整流子片间直流电阻,其最大值之差与最小值之比不大于10%。5.刷架及刷握A.检查刷架及刷握:刷架应无破损、裂纹,刷握内表面光滑,无烧伤变形,固定螺丝完好;刷架引线绝缘及接线鼻应完好,连接螺丝紧固。B.检查电刷。电刷磨得是否光滑,有无夹砂和烧灼痕迹,并检查电刷与整流子接触情况,作为电刷调整时参考。6.启动,调整装置检修:A.清扫启动电阻内各处灰尘油污。B.检查启动电阻器的电阻线应无断裂,各部分螺丝应紧固,测量启动电阻器的直流电阻和绝缘电阻,绝缘电阻不低于0.5兆欧,直流电阻与铭牌或初测值相比差值应不大于10%。C.二次回路检修按低压电机二次回路检修规程要求进行。7.电气试验绕组交流耐压。电机检修清理后,磁场绕组对机壳,电枢绕组对轴进行交流1000V耐压,时间1分钟。(10KW以上电机做此项)或用2500V摇表代替。8.组装及接线A.组装电机:组装前应检查机内不得遗留任何工具及其他物品;穿转子;按解体时做好的记号,上端盖各处螺丝。B.组装刷架调整电刷1)按原有记号装好刷架。2)调整刷握,刷握应达到下列要求:同一刷杆各刷握应整齐,其边缘形成直线应与整流子表面云母沟平行;刷握至整流子表面距离为2-4毫米;沿整流子圆周各组电刷之间的距离相等;各组电刷应错开排列,使整流子均匀磨擦.如图所示:

F.测量整流子片间直流电阻,其最大值之差与最小值之比不大于10%。5.刷架及刷握A.检查刷架及刷握:刷架应无破损、裂纹,刷握内表面光滑,无烧伤变形,固定螺丝完好;刷架引线绝缘及接线鼻应完好,连接螺丝紧固。B.检查电刷。电刷磨得是否光滑,有无夹砂和烧灼痕迹,并检查电刷与整流子接触情况,作为电刷调整时参考。6.启动,调整装置检修:A.清扫启动电阻内各处灰尘油污。B.检查启动电阻器的电阻线应无断裂,各部分螺丝应紧固,测量启动电阻器的直流电阻和绝缘电阻,绝缘电阻不低于0.5兆欧,直流电阻与铭牌或初测值相比差值应不大于10%。C.二次回路检修按低压电机二次回路检修规程要求进行。7.电气试验绕组交流耐压。电机检修清理后,磁场绕组对机壳,电枢绕组对轴进行交流1000V耐压,时间1分钟。(10KW以上电机做此项)或用2500V摇表代替。8.组装及接线A.组装电机:组装前应检查机内不得遗留任何工具及其他物品;穿转子;按解体时做好的记号,上端盖各处螺丝。B.组装刷架调整电刷1)按原有记号装好刷架。2)调整刷握,刷握应达到下列要求:同一刷杆各刷握应整齐,其边缘形成直线应与整流子表面云母沟平行;刷握至整流子表面距离为2-4毫米;沿整流子圆周各组电刷之间的距离相等;各组电刷应错开排列,使整流子均匀磨擦.如图所示:  刷架绝缘电阻应大于1兆欧。C.安装电刷:安放电刷时应注意所使用的电刷牌号及尺寸与原有电刷一致;用#00玻璃砂纸贴在整流子上打磨电刷,使之与整流子接触良好。2.9.2.4电刷安装后应达到下列要求:(1)电刷在刷握内应有0.1-0.2毫米间隙,电刷能上下活动自如。(2)电刷压力适中。D-172(SD-72)150-200g/C㎡ D-214(SD-14)250-400g/C㎡D.接线:按原有记号将电机端子各出线接好,接线时要求接触良好,螺丝紧固。E.测量绝缘电阻。直流电机全部组装完后,用1KV摇表测量电机及电缆的绝缘电阻。F.机组组装。直流电机完工后,经各项试验合格并经手动盘动无碰撞声后,装上靠背轮并与机械部分相连方可试运转。9.试运转及验收A.电机检修工作结束后,应对本体及附属设备进行一次检查,所有调整和试验应达到质量标准。B.电机试运行应符合下列要求:1)转动方向正确,转速正常。2)启动电流正常,工作电流正常(不超过额定值)。3)转动部分无磨擦异声。电机振动不超过下列标准: 转速(转/分) 3000 1500 1000 750及以下 振动值(毫米)0.05 0.085 0.10 0.124)轴承温度正常。滚动轴承不超过75℃,滑动轴承不超过65℃。5)电刷良好,整流子火花不超过11/2级。电机试运行应为0.5到1小时。10.验收设备检修完后按下列要求进行验收:A.试运正常,符合各项技术要求,检修试验记录齐全。B.工具材料整理完毕,现场清洁。三.直流电机及绕组电机修理1.小型直流电枢绕组的绕制 一般小型直流电机及交流串激电机,直接用手将绝缘导线绕在铁芯上,因此绕组端接部分最短,可以节约铜线,缩短整流子与铁芯之间距离。相应的也就缩短了轴的尺寸。A.电枢绝缘(1)槽绝缘:与定子绝缘方式相同(2)轴绝缘:在轴上,凡可能接触导线的地方,都须用电工纸板、云母板或电气用布带加以适当包扎。(3)绕组端接部分绝缘。(4)电枢铁芯端部绝缘,用黄纸板做成。B.绕线 各部绝缘放好后,即可着手绕制电枢绕组,其方法如下: 将导线的始端留出一段系紧在轴上,以一手握住电枢,而另一手则按顺时针方向进行绕制,以五道槽电枢为例,第一个线圈1-5,第二个线圈2-6,然后3-7……开始几个元件两边都在下层。而5-9元件,是一边在下层,另一边在上层。最后几个元件的两边都在上层。 为使上层与下层各元件绝缘,在其间应放0.1-0.15毫米厚的绝缘纸板衬垫。 槽内导线绕制到一定程度时,须用压线板,使它深入槽底,绕制绕组时,应将导线拉紧。无论在槽内或端接部分,都要避免形成交错的线匝,以免占据过多的空间和导线因局部受力造成匝间短路。全部绕组绕好后,将导线端接并同第一个绕组元件的引出始端卷在一起,最后将接线头的绝缘除去,套以各种不同颜色的套管,并将它们嵌相应的换向片中。 如果是复数槽也可以采用对称绕法。C.接线头在换向片上的定位 接线头嵌入换向片时,第一片换向片用以方法选择: 在第一绕组中央引一条直线同换向器相交的一片即为第一片换向片。如果这线打落在两换向片之间,则其左边的一片为第一片。 最后一个绕组元件的末端和第一个绕组元件的始端,嵌在第一片换向器上,其余类推。 绕组端头嵌入换向器隙缝中时,将换向器一侧,每一端头用白纱布(玻璃丝带也可)互相隔开,然后在表面包一层纱带,纱带的上面用0.5-1毫米的线绳扎紧。 用线模浇制成型的散绕式软绕组的嵌线方法与定子绕组嵌线方法相同。2.换向器(整流子)修理A.换向器的种类 一般分普通换向器和塑料换向器两大类。 普通换向器有下列几种不同的结构形式:(1) 用V形圈坚固换向铜片的圆柱形换向器,根据压紧方式又可分:压紧力全部作用在燕尾上称为拱行换向器压紧力既作用在燕尾上,又作用在换向器的尾部,称为钳形换向器。(2) 换向器的短路检查换向器在嵌线前,必须进行清理,检查有无短路现象。检查方法是:用220V交流电串联一只开关和一只220V(15-25W)白炽灯泡,回路的两端接二根试棒,放在换向器片与片之间,逐步检查有无短路现象,如有短路现象,可用锥锯或刀片,将铜片间的短路物清除,如果故障点是在换向器的两端,可将因短路而烧碳化的绝缘物清除干净,直至短路消失为止,然后用环氧树脂加填料补空隙,环氧树脂固化后,仍要检查一次有无短路现象。B.整流子的焊接(1) 焊接前的准备工作:在嵌入整流片之前,应检查升高片有无折断及松动现象,如有应进行处理。接线槽和升高片如已氧化或烧化,处理后都要进行搪锡。把电枢放在支架上,换向片器端要低,后部要高。(2) 导线与升高片焊接 一般都是用焊锡焊接,用电烙铁加热,等到烙铁温度升至足以熔化锡时,电压可适当调低一些(180V左右),在被焊位置涂以松香(不得用带腐蚀性的焊锡膏),先进行预热和搪锡再进行焊接,这样不至于形成假焊。 焊锡要吃透,焊件要光滑,内部不许有气泡,焊后清理焊渣。做片间直流电阻测量。 整流片间的直流电阻值,最大值与最小值之差,不应超过最小值的10%。滑环修理C.对滑环的要求(1)要求有足够的坚固性。(2)环间及环和套筒之间要有可靠的绝缘性能。(3)结构简单,制造简便。D.滑环的主要部件:(1)环:在电机运行中,依靠碳刷和环的接触,而把转子和外电路连接起来。作为导电用的环必须有良好的导电性以及良好的耐磨性和硬度。对于环的材料,材质要均匀,否则使用中会形成不平而出现火花。滑环不允许存在气孔和杂质,并要有△5-△6表面光洁度。制造的材料:黄铜、磷铜、青铜、低碳钢、锰钢、生铁等。(2)引出线头:在每个环上都必须有引出线头。以便同转子绕组连接,引出线头和环的连接方式有两种。用扁铜排焊接在环上,在焊接时要保证接触面大,焊牢固,因此最好用银焊。是用螺钉与环连接,螺钉本身又可作为同转子绕组连线的引线头。(3)套筒: 一般用生铁制造。E.对滑环的检查:根据滑环的构造和运行中出现的不正常现象,对滑环要作如下检查:(1)检查引出线头是否松动。绝缘是否良好。确系松动应把环拉下。重新焊接和包扎绝缘。(2)测量环对地、环与环的绝缘电阻。检查环与环间的绝缘隔板是否松动,绑线是否有裂现象,必要时重新绑扎和刷漆。(3)环的表面是否平整和光洁: 偏心度大于0.1毫米,其表面凹凸不平大于0.5毫米。并且磨损严重,运行中的火花或电刷跳动,应进行车削。 车削度不大于90米/分,进刀量不大于0.05-0.1毫米,车至与最低位置一致。车环后,环表面必须车光。F.转子打箍的方法 为了使绕组不致因为离心力的作用而向方向发生位移,电枢端部必须打箍,开口槽转子槽部也必须分段打箍。端部所打钢丝箍的宽度,一般每段不应超过40毫米;槽部扎箍每段不应大于20毫米,在高速电机中不应大于12-15毫米。G.箍的种类(1) 腊线箍:小型、低速电机采用。(2) 钢丝箍:中型、大型电机采用。在磁性钢丝(碳素钢丝)涡流损耗大,容易引起过热。无磁性钢丝:效果好,价格较贵。(3) 无维玻璃丝带绑扎:近年来的新产品。具有较高的耐热性能和机械性能,绑扎简便,减少了端部漏磁,改善了电机通风散热,又节约了无磁性钢丝材料,因此广泛采用。H.无纬带的绑扎方法:(1) 将电枢放置在牢固的支架上(或机床上)。(2) 配制好固化剂(环氧树脂与聚酰胺的比例一般采用1:1-2:1视具体情况而定)。(3) 在电枢端部打箍位置,垫上一至二层0.1-0.5mm纸板。(4) 将无纬带的端头固定在电枢铁芯上,开始绕扎,拉力保持在20-30公斤,拉力要均匀。(5) 每绕一层无纬带,要刷一道环氧树脂,绕至规定尺寸(视电机大小及转速高低而定)。(6) 绕足层数后,端头用线收紧,最后表面用环氧树脂涂刷一遍。(7) 绕好箍的外径,应比转子外径低3-4毫米,在绑扎过程中,应按次序,不要来回移动。(8) 无纬带扎完好进行加热固化,并在开始时注意调面,以免环氧树脂流向一边。附录一 直流电机型号意义及出线标号1 型号意义:第一部分 用字母表示电机特征,用数字表示设计序号。Z——直流 F——发电机 D——电动机 O——封闭式 L——立式第二部分 由两个数字组成,前面数字表示机座号,后面数字1或2都表示铁芯尺寸。例 Z2-62表示第二次改进设计电机,六号机座,长铁芯。2 出线标号:

刷架绝缘电阻应大于1兆欧。C.安装电刷:安放电刷时应注意所使用的电刷牌号及尺寸与原有电刷一致;用#00玻璃砂纸贴在整流子上打磨电刷,使之与整流子接触良好。2.9.2.4电刷安装后应达到下列要求:(1)电刷在刷握内应有0.1-0.2毫米间隙,电刷能上下活动自如。(2)电刷压力适中。D-172(SD-72)150-200g/C㎡ D-214(SD-14)250-400g/C㎡D.接线:按原有记号将电机端子各出线接好,接线时要求接触良好,螺丝紧固。E.测量绝缘电阻。直流电机全部组装完后,用1KV摇表测量电机及电缆的绝缘电阻。F.机组组装。直流电机完工后,经各项试验合格并经手动盘动无碰撞声后,装上靠背轮并与机械部分相连方可试运转。9.试运转及验收A.电机检修工作结束后,应对本体及附属设备进行一次检查,所有调整和试验应达到质量标准。B.电机试运行应符合下列要求:1)转动方向正确,转速正常。2)启动电流正常,工作电流正常(不超过额定值)。3)转动部分无磨擦异声。电机振动不超过下列标准: 转速(转/分) 3000 1500 1000 750及以下 振动值(毫米)0.05 0.085 0.10 0.124)轴承温度正常。滚动轴承不超过75℃,滑动轴承不超过65℃。5)电刷良好,整流子火花不超过11/2级。电机试运行应为0.5到1小时。10.验收设备检修完后按下列要求进行验收:A.试运正常,符合各项技术要求,检修试验记录齐全。B.工具材料整理完毕,现场清洁。三.直流电机及绕组电机修理1.小型直流电枢绕组的绕制 一般小型直流电机及交流串激电机,直接用手将绝缘导线绕在铁芯上,因此绕组端接部分最短,可以节约铜线,缩短整流子与铁芯之间距离。相应的也就缩短了轴的尺寸。A.电枢绝缘(1)槽绝缘:与定子绝缘方式相同(2)轴绝缘:在轴上,凡可能接触导线的地方,都须用电工纸板、云母板或电气用布带加以适当包扎。(3)绕组端接部分绝缘。(4)电枢铁芯端部绝缘,用黄纸板做成。B.绕线 各部绝缘放好后,即可着手绕制电枢绕组,其方法如下: 将导线的始端留出一段系紧在轴上,以一手握住电枢,而另一手则按顺时针方向进行绕制,以五道槽电枢为例,第一个线圈1-5,第二个线圈2-6,然后3-7……开始几个元件两边都在下层。而5-9元件,是一边在下层,另一边在上层。最后几个元件的两边都在上层。 为使上层与下层各元件绝缘,在其间应放0.1-0.15毫米厚的绝缘纸板衬垫。 槽内导线绕制到一定程度时,须用压线板,使它深入槽底,绕制绕组时,应将导线拉紧。无论在槽内或端接部分,都要避免形成交错的线匝,以免占据过多的空间和导线因局部受力造成匝间短路。全部绕组绕好后,将导线端接并同第一个绕组元件的引出始端卷在一起,最后将接线头的绝缘除去,套以各种不同颜色的套管,并将它们嵌相应的换向片中。 如果是复数槽也可以采用对称绕法。C.接线头在换向片上的定位 接线头嵌入换向片时,第一片换向片用以方法选择: 在第一绕组中央引一条直线同换向器相交的一片即为第一片换向片。如果这线打落在两换向片之间,则其左边的一片为第一片。 最后一个绕组元件的末端和第一个绕组元件的始端,嵌在第一片换向器上,其余类推。 绕组端头嵌入换向器隙缝中时,将换向器一侧,每一端头用白纱布(玻璃丝带也可)互相隔开,然后在表面包一层纱带,纱带的上面用0.5-1毫米的线绳扎紧。 用线模浇制成型的散绕式软绕组的嵌线方法与定子绕组嵌线方法相同。2.换向器(整流子)修理A.换向器的种类 一般分普通换向器和塑料换向器两大类。 普通换向器有下列几种不同的结构形式:(1) 用V形圈坚固换向铜片的圆柱形换向器,根据压紧方式又可分:压紧力全部作用在燕尾上称为拱行换向器压紧力既作用在燕尾上,又作用在换向器的尾部,称为钳形换向器。(2) 换向器的短路检查换向器在嵌线前,必须进行清理,检查有无短路现象。检查方法是:用220V交流电串联一只开关和一只220V(15-25W)白炽灯泡,回路的两端接二根试棒,放在换向器片与片之间,逐步检查有无短路现象,如有短路现象,可用锥锯或刀片,将铜片间的短路物清除,如果故障点是在换向器的两端,可将因短路而烧碳化的绝缘物清除干净,直至短路消失为止,然后用环氧树脂加填料补空隙,环氧树脂固化后,仍要检查一次有无短路现象。B.整流子的焊接(1) 焊接前的准备工作:在嵌入整流片之前,应检查升高片有无折断及松动现象,如有应进行处理。接线槽和升高片如已氧化或烧化,处理后都要进行搪锡。把电枢放在支架上,换向片器端要低,后部要高。(2) 导线与升高片焊接 一般都是用焊锡焊接,用电烙铁加热,等到烙铁温度升至足以熔化锡时,电压可适当调低一些(180V左右),在被焊位置涂以松香(不得用带腐蚀性的焊锡膏),先进行预热和搪锡再进行焊接,这样不至于形成假焊。 焊锡要吃透,焊件要光滑,内部不许有气泡,焊后清理焊渣。做片间直流电阻测量。 整流片间的直流电阻值,最大值与最小值之差,不应超过最小值的10%。滑环修理C.对滑环的要求(1)要求有足够的坚固性。(2)环间及环和套筒之间要有可靠的绝缘性能。(3)结构简单,制造简便。D.滑环的主要部件:(1)环:在电机运行中,依靠碳刷和环的接触,而把转子和外电路连接起来。作为导电用的环必须有良好的导电性以及良好的耐磨性和硬度。对于环的材料,材质要均匀,否则使用中会形成不平而出现火花。滑环不允许存在气孔和杂质,并要有△5-△6表面光洁度。制造的材料:黄铜、磷铜、青铜、低碳钢、锰钢、生铁等。(2)引出线头:在每个环上都必须有引出线头。以便同转子绕组连接,引出线头和环的连接方式有两种。用扁铜排焊接在环上,在焊接时要保证接触面大,焊牢固,因此最好用银焊。是用螺钉与环连接,螺钉本身又可作为同转子绕组连线的引线头。(3)套筒: 一般用生铁制造。E.对滑环的检查:根据滑环的构造和运行中出现的不正常现象,对滑环要作如下检查:(1)检查引出线头是否松动。绝缘是否良好。确系松动应把环拉下。重新焊接和包扎绝缘。(2)测量环对地、环与环的绝缘电阻。检查环与环间的绝缘隔板是否松动,绑线是否有裂现象,必要时重新绑扎和刷漆。(3)环的表面是否平整和光洁: 偏心度大于0.1毫米,其表面凹凸不平大于0.5毫米。并且磨损严重,运行中的火花或电刷跳动,应进行车削。 车削度不大于90米/分,进刀量不大于0.05-0.1毫米,车至与最低位置一致。车环后,环表面必须车光。F.转子打箍的方法 为了使绕组不致因为离心力的作用而向方向发生位移,电枢端部必须打箍,开口槽转子槽部也必须分段打箍。端部所打钢丝箍的宽度,一般每段不应超过40毫米;槽部扎箍每段不应大于20毫米,在高速电机中不应大于12-15毫米。G.箍的种类(1) 腊线箍:小型、低速电机采用。(2) 钢丝箍:中型、大型电机采用。在磁性钢丝(碳素钢丝)涡流损耗大,容易引起过热。无磁性钢丝:效果好,价格较贵。(3) 无维玻璃丝带绑扎:近年来的新产品。具有较高的耐热性能和机械性能,绑扎简便,减少了端部漏磁,改善了电机通风散热,又节约了无磁性钢丝材料,因此广泛采用。H.无纬带的绑扎方法:(1) 将电枢放置在牢固的支架上(或机床上)。(2) 配制好固化剂(环氧树脂与聚酰胺的比例一般采用1:1-2:1视具体情况而定)。(3) 在电枢端部打箍位置,垫上一至二层0.1-0.5mm纸板。(4) 将无纬带的端头固定在电枢铁芯上,开始绕扎,拉力保持在20-30公斤,拉力要均匀。(5) 每绕一层无纬带,要刷一道环氧树脂,绕至规定尺寸(视电机大小及转速高低而定)。(6) 绕足层数后,端头用线收紧,最后表面用环氧树脂涂刷一遍。(7) 绕好箍的外径,应比转子外径低3-4毫米,在绑扎过程中,应按次序,不要来回移动。(8) 无纬带扎完好进行加热固化,并在开始时注意调面,以免环氧树脂流向一边。附录一 直流电机型号意义及出线标号1 型号意义:第一部分 用字母表示电机特征,用数字表示设计序号。Z——直流 F——发电机 D——电动机 O——封闭式 L——立式第二部分 由两个数字组成,前面数字表示机座号,后面数字1或2都表示铁芯尺寸。例 Z2-62表示第二次改进设计电机,六号机座,长铁芯。2 出线标号:| 线圈名称 | 出线标号 |

| 电枢 | H1、H2 |

| 并激 | F1、F2 |

| 串联 | C1、C2 |

测量步骤如下:1 按上图接线2 根据电机大小调整R至适当位置。3 不断关合K,使主极磁场大小方向不断变化,根据电表指示摆动大小,调动电刷位置,使电表指示为0。4 减小R值或改变电表量程以提高灵敏度,再按步骤3调整到电表指示不摆动为止,此时电刷所处即为中心位置。附录三: 整流子火花等级

测量步骤如下:1 按上图接线2 根据电机大小调整R至适当位置。3 不断关合K,使主极磁场大小方向不断变化,根据电表指示摆动大小,调动电刷位置,使电表指示为0。4 减小R值或改变电表量程以提高灵敏度,再按步骤3调整到电表指示不摆动为止,此时电刷所处即为中心位置。附录三: 整流子火花等级| 火花等级 | 电刷下的火花程度 | 换向器及电刷的状态 | 允许运行的方式 |

| 1 | 无火花 | 换向器上没有黑痕及电刷上没有灼痕 | 允许长期连续运行 |

| | 电刷边缘仅小部分有微弱的点状火花或有非放电性的红色小火花 | ||

| | 电刷边缘有部分或全部有轻微的火花 | 换向器有黑痕迹出现,但不发展,用汽油擦其表面即能除去,同时在电刷上有轻微灼痕。 | |

| 2 | 电刷边缘全部或大部分有较弱的火花 | 换向器有黑痕出现,用汽油不能擦除,同时电刷上有灼痕。如短时出现这一火花,换向器上不出现为一灼痕,电刷不致被烧焦或损坏。 | 仅在短时过或短时冲负载时允许出现 |

| 3 | 电刷的整个边缘有强烈的火花 | 换向器上的痕相当严重,用汽油不能擦除,同时电刷有灼痕。如在这一等级下短时运行,则换向器上将出现黑痕,同时电刷将烧焦或损坏。 | 仅在直接起动或逆转时的瞬间允许存在,但不得损坏换向器及电刷 |

| 可能的原因和性质 | 消除方法 |

| 一、在安装或修理后发生火花的原因: 1、电刷研磨不良,其表面未能全部工作。 | 1、应重磨电刷或使发电机在轻负荷下作长时间运行,直到磨好为止。 |

| 2、电刷装置的不对。 | 2、重新配置枢刷,并使其与整流子的中心线并行。 |

| 3、刷未放在中性点(有换向极的励磁机) | 3、找出励磁机中性点,将电刷正确的放在中性点上。 |

| 4、各流区之间的距离不均匀。 | 4、沿圆周检查各组刷握间距离,必要时应进行找正其误差值在正负0.5mm以内。 |

| 5、电刷引线回路中的接触电阻大,造成负荷电阻分布不均匀。 | 5、检查电刷与铜辫的接触及引线回路中各螺丝是否上紧,接触是否良好。 |

| 6、在整流子上发生连续的火花而转变为弧形火花,整流子很清洁,根据上述原因检查未发现缺陷。 | 6、电刷过软,换用较硬的电刷。 |

| 7、换向极连接不正确。 | 7、检查磁极极性,换向极极性应当是在刷框转动时,电枢线圈通过同极性的换向极,然后通过其主极。 |

| 8、整流子表面氧化膜未很好建立。 | 8、在负荷下持续运行,逐渐增加转子电流,使其建立氧化膜。 |

| 二、运行中发生火花的原因: 电刷牌号不符合规定,或部分换用了不同牌号的电刷。 | 检查电刷牌号,更换成制造厂指定的或经过试验后适用的电刷。 |

| 电刷压力不均匀或不符合要求。 | 用弹簧称检查压力进行调整(电刷的压力应按制造厂规,制造厂无规定者可调整到不发生火花情况上的最低压力,一般为200g/cm.cm~300g/cm.cm)。特别注意使电刷的压力均匀,其误差不超过10% |

| 电刷磨短。 | 电刷磨短至规定值时必须更换,一般由下边距铜最少应有5-6mm。 |

| 整流子和电刷表面不光洁,随不光洁程度,可能在个别电刷上,也可能在全部电刷上发生火花,电刷烧伤很严重。 | 用布浸少量酒精擦拭整流子,用干净的帆布擦。在研磨工具上,复以细玻璃砂纸(#00)研磨是否松动。 |

| 电刷在刷框中摇摆或动作滞止,火花随负荷增加而增加。 | 检查电刷在刷框内的情况,能否上下自由活动,更换摇摆的滞止的电刷。电刷在刷框内应有0.1-0.2mm的间隙。 |

| 电刷振动,火花以振动大小而不同,其原因可能与整流子磨损不均匀、云母片凸出、电刷松弛、机组振动等有关。 | 查明振动原因并消除之 |

| 整流子竖片内侧过脏,造成整流子片间短路或竖片开焊。 | 停机进行清扫,将碳沫等脏物用压缩空气吹净。开焊处则重焊。 |

| 整流子不圆正或表面不平。 | 在停机时检查整流子的状态。用千分表测量整流子表面的摆度(最大值与最小值之差)不应超过0.05mm(3000转/分)或0.07mm(1500转/分),整流子表面凹凸不平,不应超过0.5~1.0mm,否则应进行车磨。 |

QQ交流群

QQ交流群