摘要:降低永磁同步电机驱动系统的损耗对纯电动汽车的性能提升具有重大的意义。在分析传统线性损耗模型的基础上,针对永磁同步电机的运行特性,本文构建新型非线性损耗模型,实现在任意工况范围系统损耗的精确估算。基于新型非线性系统损耗模型,本文提出永磁同步电机驱动系统非线性损耗综合优化控制,通过电机损耗与驱动器损耗的最优匹配,实现系统效率的综合优化。实验结果标明,相比与传统的最大转矩电流比控制,非线性损耗综合优化控制可以有效的改善全工况范围内系统的损耗特性,提高电机驱动系统能量利用率,达到节能目的。

1引言

作为纯电动汽车的主要动力来源,永磁同步电机驱动系统的运行效率将直接影响电动汽车在一次充电下的续航里程,进而严重影响电动汽车的应用范畴[1-2]。为了提高永磁同步电机直接驱动系统,针对电动汽车运行工况的复杂性,目前已经有多种效率优化控制策略应用在永磁同步电机驱动系统效率提升上,并取得了较好的效果。文献[3-4]根据电机的动态数学模型,提出了最大转矩电流比控制方式,通过调整电机的定子磁场使得永磁同步电机在输出转矩一定时定子电流最小,从而降低了电机损耗,具有相应速度快,容易实现的优点。文献[5-7]提出了基于永磁同步电机损耗模型的效率优化控制策略,根据电机的铜损和铁损构建电机的精确损耗模型,进而通过实时检测或者估算永磁同步电机的转速和电流信号,依据电机的损耗模型,推导出电机效率最高时的最优磁通值。文献[8]提出了基于在线搜索技术的最小输入功率的效率优化控制策略,该方法无需永磁同步电机的精确损耗数学模型,通过检测系统输入功率的方式在线搜索最优电流,实现电机驱动系统的效率优化。

最小功率控制策略虽然具有对参数变化反应迟钝和适应性强的优点,但其寻优时间过长,难以满足纯电动汽车应用复杂工况的应用需要,节能效果并不能令人满足。而传统的基于损耗模型的永磁同步电机效率优化控制由于难以构建精确的驱动器损耗模型,只能对电机损耗进行效率优化控制,从而不能获得最佳的系统效率优化控制性能。因此,为了满足复杂工况下的永磁同步电机直接驱动系统高效率驱动控制的需要,本文针对纯电动汽车复杂的运行工况,提出了基于非线性系统损耗模型的永磁同步电机直接驱动系统的非线性损耗综合优化控制。通过非线性多项式对功率元件的非线性导通特性和开关特性进行精确拟合,实现对不同工况下驱动器损耗的准确估算。在此基础上,通过分析永磁同步电机的铜损与铁损特性,构建全工况范围内的永磁同步电机直接驱动系统的系统非线性损耗模型。基于系统损耗模型,利用最优化理论研究电机定子电流与系统最优损耗间的关系,通过非线性损耗综合优化控制实现电机损耗和驱动器损耗的最优化分配,有效的改善了全工况范围永磁同步电机直接驱动系统的损耗特性。在设计的永磁同步电机实验平台上对提出的损耗综合优化控制进行验证,实验结果标明,相比于传统的最大转矩电流比控制,非线性损耗综合优化控制可以有效的改善全工况范围内的永磁同步电机直接驱动系统的效率特性和能量利用率,从而达到提高纯电动汽车续航里程的目的。

2永磁同步电机直接驱动系统损耗模型

为了实现对永磁同步电机直接驱动系统的非线性损耗最优化控制,需要构建精确的永磁同步电机驱动系统的系统损耗模型。永磁同步电机驱动系统的损耗主要由两部分组成:永磁同步电机损耗与驱动器损耗。其中电机损耗主要包括电机铜损与电机铁损,而驱动器损耗主要包括功率器件的导通损耗和功率器件的开关损耗。

2.1永磁同步电机损耗模型

永磁同步电机的动态数学模型如图1所示

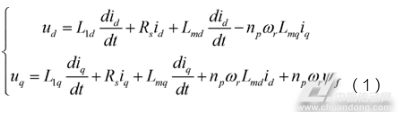

从图1中可以得到,永磁同步电机的电压方程可以表示为

式中,L1d和L1q为永磁同步电机的dq轴漏电感,Lmd和Lmq为电机的dq轴电感,id和iq为dq轴定子电流,ud和uq为电机dq轴定子电压,Rs为定子绕组电阻,ωr为电机转速,np为电机极对数。

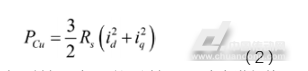

根据式(1),可以得到永磁同步电机的定子铜损可以表示为

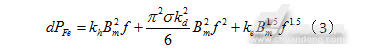

单位体积下的定子铁损一般可以通过如下公式来进行估算

式中,kh材料的磁滞损耗系数,ke为材料的附加损耗系数,σ材料的电导率,kd为材料的叠片厚度。Bm为磁感应强度的峰值,f为磁场变化的频率。

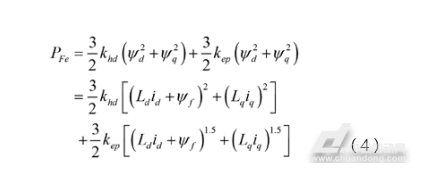

根据式(3)可以得到,永磁同步电机的定子铁损可以表示为

式中,khd为考虑定子齿和定子轭形状下的电机的定子等效磁滞损耗和涡流损耗系数,kep为考虑定子齿和定子轭形状下的电机的定子附加损耗系数。

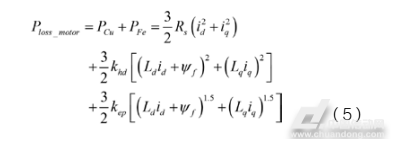

进而,由式(2)和式(4)可得,永磁同步电机直接驱动系统的电机损耗可以表示为

2.2永磁同步电机驱动器损耗模型

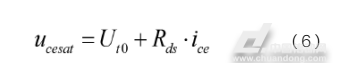

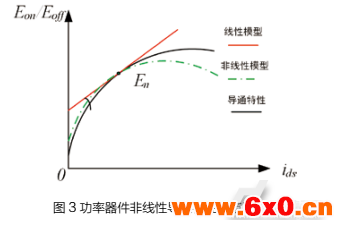

在永磁同步电机直接驱动系统中,驱动器中功率元件的导通特性与开关特性具有很强的非线性。目前,在永磁同步电机直接驱动系统的驱动器损耗特性分析上,常采用线性模型对功率元件的导通特性和开关特性进行拟合,如式(6)所示

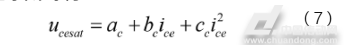

如图3所示,传统功率器件线性模型仅能够在额定工作点对功率器件导通特性进行较好的逼近,而当功率器件电流远离额定工作点时,线性模型将难以实现对功率器件导通特性的精确拟合。为了实现在全工况范围内对功率器件导通损耗和开关损耗的精确估算,本文提出非线性损耗模型对功率器件的导通特性和开关特性进行精确拟合。功率器件的非线性导通模型可以表示为

式中,ac、bc和cc为功率器件导通特性的非线性拟合系数。

在永磁同步电机中,定子电流为正弦电流,其电流值的大小是在时刻变化的。因此在永磁同步电机驱动控制系统中,一个功率元件在电流周期内的平均导通损耗可以表示为

式中I0为相电流的幅值,φ为功率因数角,m为SVPWM调制的调制比。

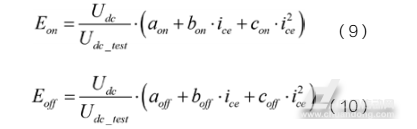

功率器件的开关特性同样可以表示为

式中,aon、bon和con是功率器件开通特性非线性拟合系数,aoff、boff和coff是功率器件管段特性非线性拟合系数。Udc_test是测试功率器件开关特性时所采用的直流母线电压值。

进而在一个电流周期内的非线性开关损耗模型可以表示为

式中,fsw为功率器件PWM开关频率。

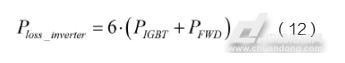

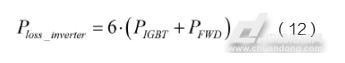

从而永磁同步电机直接驱动系统的功率器件损耗可以表示为

3永磁同步电机直接驱动系统非线性损耗综合优化控制

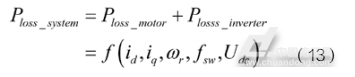

由式(5)和式(12)可得,永磁同步电机直接驱动系统的系统损耗可以表示为

由式(13)可以看出,永磁同步电机直接驱动系统的损耗可以表示为电机定子电流,电机转速,开关频率和直流母线电压的函数。由于在电机运行的过程中,系统的PWM开关频率和直流母线电压都是保持不变的,因此系统损耗仅仅是电机转速和电流电流的函数

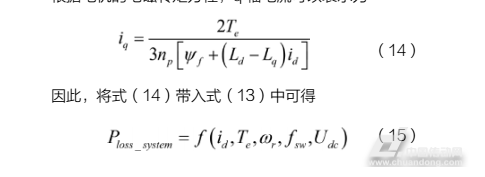

根据电机的电磁转矩方程,q轴电流可以表示为

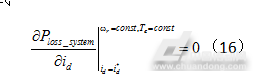

式(15)标明,在电机转速和转矩一定的情况下,永磁同步电机驱动系统的损耗仅和电机的d轴电流有关。故针对任意固定工况(电机的转速与转矩保持固定),必然存在最优的d轴电流,使得系统电机损耗与驱动器损耗之间综合优化匹配,最终使得系统损耗最小。d轴最优化电流可以表示为如下形式

式中,id*为某一固定工况下的最优d轴电流。

如图4所示,根据电动汽车油门给定的指令转矩信号,在任意工况下非线性系统损耗综合优化控制器均能够控制电机的定子电流保持在最优状态下,从而实现对电机损耗与驱动器损耗的最优匹配,提高工况范围内的永磁同步电机直接驱动系统的运行效率。

4实验结果及分析

根据上述原理,建立永磁同步电机直接驱动系统实验平台,如图5所示。

在实验平台上,400kW的感应电机作为机械负载,驱动30kW被测永磁同步电机旋转,并在不同的转速下模拟不同工况下的电动汽车的运行负载特性。所设计的45kW电机驱动器驱动30kW被测永磁同步电机,通过比较传统的最大转矩电流比控制和所提出的非线性损耗效率综合优化控制下的系统效率特性,以验证所提出控制策略的优越性。30kW被测永磁同步电机参数如表1所示

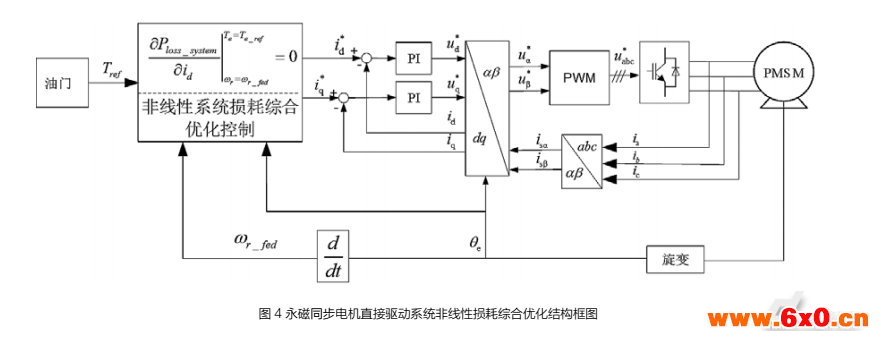

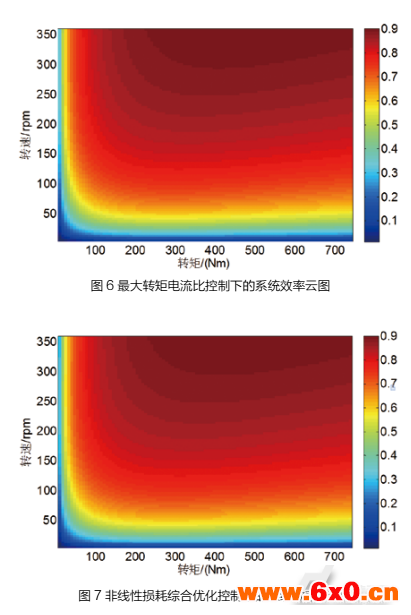

在传统最大转矩电流比控制和所提出的非线性损耗综合优化控制下,永磁同步电机直接驱动控制系统的效率云图如图6和图7所示。

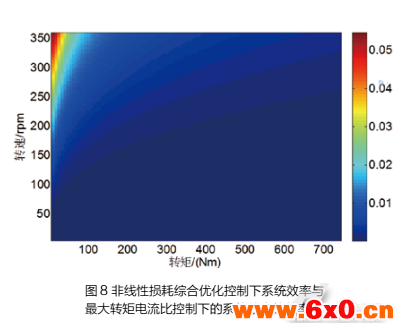

由图6和图7可以看出,相比于传统的最大转矩电流比控制,非线性损耗综合优化控制在满足系统动态特性要求的条件下,有效的提高全工况范围内的永磁同步电机直接驱动系统的运行效率。并且由图8两种控制策略下的系统效率差的云图可以看出,非线性损耗综合优化控制可以明显的提高电机驱动系统在轻载下的系统运行效率,更适应于纯电动汽车在城市交通中运行的需要。

5结论

在分析永磁同步电机效率优化控制策略的基础上,本文提出了永磁同步电机直接驱动系统非线性损耗综合优化控制策略。在分析永磁同步电机电磁特性的基础上建立了永磁同步电机损耗模型。在分析比较传统功率器件线性化模型不足的基础上,提出了基于多项式的功率器件非线性化模型,有效的提高了全工况范围内的功率器件导通损耗模型和开关损耗模型的准确性。根据电机损耗模型和驱动器损耗模型,本文构建了全工况范围内的永磁同步电机直接驱动系统的精确损耗模型。基于系统损耗模型,永磁同步电机驱动系统非线性损耗控制通过在任意工况下对电机损耗与驱动器损耗的综合优化匹配,从而实现了在全工况范围内的系统效率最优,有效的改善了永磁同步电机驱动系统的能量利用率,提高了电动汽车的续航里程。实验结果表明,相比于传统的最大转矩电流比控制,非线性损耗综合优化控制有效的提高了全工况范围内的系统的运行效率,验证了理论分析的正确性和合理性。

QQ交流群

QQ交流群